Шкафы управления (ШУ) серии LevelMaster — это основа системы измерения уровня и технологического учета продукта в промышленных емкостях.

1. Расчет объема по геометрическим размерам емкости (линеаризация) позволяет быстро ввести систему в эксплуатацию

Линеаризация доступна для 4-х наиболее распространенных типов емкостей:

Для настройки необходимо выбрать тип используемой емкости и задать ее геометрические размеры.

2. Расчет уровня, объема или массы по тарировочной таблице для достижения максимальной точности

Этот метод позволяет осуществить «проливку» емкости эталонными объемами либо вручную ввести данные из тарировочной таблицыемкости.

Объем рассчитывается при помощи кусочно-линейной аппроксимации. Данный метод используется для емкостей нестандартных форм или емкостей, установленных под наклоном.

3. Расчет уровня, объема или массы в емкостях с противодавлением

При этом используются два аналоговых входа шкафа управления. Один вход используется для датчика уровня, а второй для контроля противодавления. Таким образом, шкафом управления, который имеет 8 аналоговых входов, можно контролировать уровень в 4-х емкостях с противодавлением. Так же возможны комбинации емкостей с противодавлением и без него.

4. Индивидуальное задание плотности

Индивидуальное задание плотности продукта для каждой емкости.

Это обеспечивает корректный расчет уровня, объема или массы даже если в емкостях находятся разные продукты.

5. Управление температурой в емкостях

Управление температурой в емкостях в режиме охлаждения или нагрева.

Отслеживание выхода температуры за установленные пределы.

6. Задание ускорения свободного падения

При работе системы с гидростатическими датчиками уровня ускорение свободного (величина g) используется для расчета величин.

В зависимости от территориального расположения системы оно может иметь отклонения от стандартного значения.

Возможность скорректировать ускорение свободного падения минимизирует погрешность измерения.

7. Дискретные релейные выходы для управления мешалками

Управление осуществляется в режиме ассиметричного повтора (задаются интервал времени для включенного и выключенного состояния). Активировать управление можно нескольким способами: с панели оператора, дискретным сигналом (например, внешней кнопкой) или параллельно с включением выхода управления температурой.

8. Подключение дискретных датчиков уровня для определения наличия продукта в критической зоне

В случае ошибки оператора или при выходе аналогового датчика из строя, применение дополнительного дискретного датчика уровня позволит снизить вероятность переполнения продукта и его порчи.

9. Дискретные релейные выходы для каждой емкости, с помощью которых осуществляется сигнализация об аварийных состояния системы

Эти выходные сигналы могут применяться как для дополнительной световой или звуковой индикации, так и для передачи сигнала в систему управления более высокого уровня.

10. Централизованный мониторинг управление процессом

Вся необходимая информация выводится на панель оператора в удобном для пользователя виде. Управление и настройка системы также осуществляется с панели оператора.

11. Удаленный доступ по протоколу VNC

Удаленный доступ по протоколу VNC дает пользователю возможность видеть информацию на панели оператора шкафа и управлять системой с любого компьютера или смартфона так, как будто шкаф находится перед ним.

12. Высокая точность обработки аналоговых сигналов датчиков уровня и температуры

Все измерения производятся при помощи модулей, внесенных в Госреестр и имеющих Свидетельство об утверждении типа средств измерений.

Класс точности измерительных модулей:

13. Удобный монтаж кабелей за счет использования современных клеммников с конструкцией зажимов типа «Push-in»

Данная конструкция отличается простотой подключения жестких или гибких проводников с кабельными наконечниками без использования инструмента.

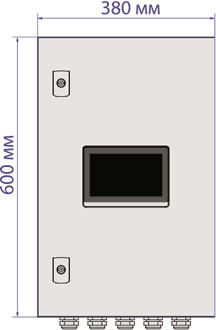

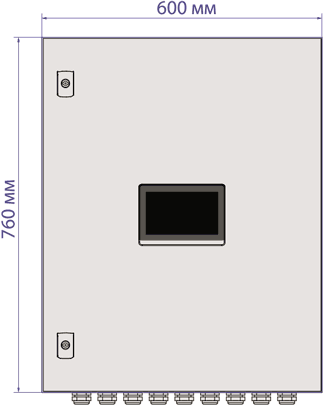

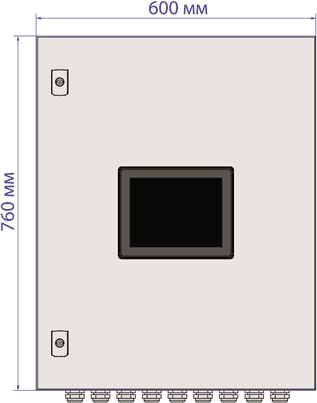

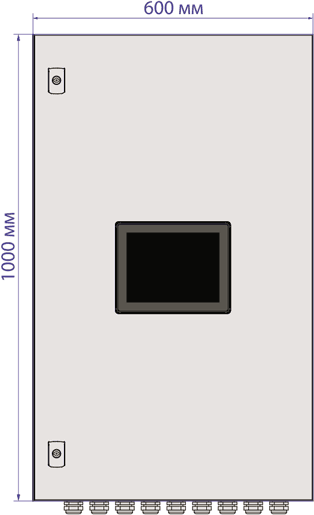

14. Шкафы в двух вариантах корпуса

Шкафы представлены в двух вариантах корпуса: стальной с порошковой покраской и нержавеющая сталь (для использования в агрессивных средах).

| LevelMaster | 08-00-01 | 08-08-01 | 16-00-02 | 16-16-02 |

|---|---|---|---|---|

| Номинальное напряжение питания ШУ | 1-фазное ~90…264 В, 47…63 Гц | |||

| Номинальный потребляемый ШУ ток | <1,80 A | |||

| Характеристики входных сигналов управления | ||||

| Тип дискретных входных сигналов | PNP, NPN, «сухой контакт» | |||

| Кол-во дискретных входов (общее) | 8 | 16 | 16 | 32 |

| - аварийный датчик перелива | 8 | 16 | 16 | 16 |

| - пуск/стоп регулятора температуры или управление мешалкой | - | 8 | - | 16 |

| Питание дискретных датчиков | =24 В, общее потребление тока – не более 1,25 А | |||

| Тип аналоговых сигналов для датчиков уровня | 4…20 мА, 0…10 В | |||

| Кол-во аналоговых входов | 8 | 8 | 16 | 16 |

| Питание аналоговых датчиков | =24 В, общее потребление тока – не более 1,25 А | |||

| Тип датчиков температуры | Pt100, Pt500, Pt1000, Ni100 | |||

| Кол-во датчиков температуры | - | 8 | - | 16 |

| Характеристики выходных сигналов управления | ||||

| Тип дискретных выходных сигналов | реле, НО, 6 А | |||

| Кол-во дискретных выходов (общее) | 8 | 24 | 16 | 48 |

| - для сигнала аварии | 8 | 8 | 16 | 16 |

| - для регулятора температуры | - | 8 | - | 16 |

| - для управления мешалкой | - | 8 | - | 16 |

| Характеристики кабелей подключения | ||||

| Сечение жил вводного кабеля силовой цепи (рекомендуемое), мм² | 0,5…2,5 | 0,5…2,5 | 0,5…2,5 | 0,5…2,5 |

| Сечение жил кабелей управляющих цепей (рекомендуемое), мм² | 0,5 | 0,5 | 0,5 | 0,5 |

| Тип кабеля для подключения аналоговых датчиков уровня (рекомендуемый) | МКЭШ 2×0,5 (4…20 мА) или МКЭШ 3×0,5 (0…10 В) | |||

| Тип кабеля для подключения датчиков температуры (рекомендуемый) | МКШ 3×0,5 | |||

| Условия эксплуатации | ||||

| Класс защиты | IP65 | |||

| Рабочая температура окружающей среды, °С | -20…+50 °С (без обмерзания) | |||

| Относительная влажность, % | 0…95 (без образования конденсата) | |||

| Габаритные размеры шкафа В×Ш×Г, мм | 600×380×210 | 760×600×210 | 760×600×210 | 760×600×210 |

Паспорт

Альбом схем

Сертификат соответствия